11月25日,川西钻探公司钻具井控公司市场经营办公室最新核算多个方面数据显示,该公司钻具井口检测技术服务不仅推进了生产和钻具质量提升,还大幅节约了运输成本,更使每根钻具检测成本降低了8%。全年10余项小改小革共创效近千万,为全面实现效率提升稳稳地按下快进键。

今年,川西钻探钻具井控公司坚持创新驱动理念,以“自主+QC”方式,深度挖掘创新创效潜能,加速释放企业内生动力。实现了经营管理开拓进取、技术攻关提速升级,小改小革四面开花。

今年初,该公司针对“全方面提升效率年”各项任务目标,统筹资源、聚焦创新。成立了“科学技术创新小组”,由专家组织技术人员及生产骨干,根据相关生产实际,更新工艺流程,着力推动生产的基本工艺水平整体上台阶。

公司提出更快、更优,更强的科学技术创新是持续提质增效的永动机。全过程梳理生产的基本工艺过程,落实岗位责任,党员干部率先垂范,全体员工将自身能动性与高水平发展之间的差距与需要努力的方向视为新动力。为鼓励大家在生产的全部过程中以减轻劳动力、节约时间、提高效率、减少相关成本为目的,集众人之智实现创新创效,公司组织在车间站队大力开展“修旧利废有新招”“‘五小’创新有我”“今年我要报QC”等群众性劳动竞赛活动。

截至目前,该公司共收集了70余条涉及公司制作经营、目标、任务、技术攻关、难点瓶颈、节能减排、修旧利废等“金点子”,通过该公司2名专家组织技术革新小组成员进行评审、认定,形成合理化建议达28条。实施“提升扶正器修扣效率”等“金点子”13项,节省本金10余万元。全年维修各类工具、更换配件6543件,节省本金200余万元。

在倡导全员实践、勇于创新的同时,该公司还致力改变惯性思维方法,在既定生产经营模式中开启新思路,担当新作为。

今年,公司依照“要素+项目管理”要求,在所属钻具队、井控队、检测实验中心、维修加工车间实行计件定额与绩效分配挂钩考核模式,体现多劳多得,员工积极性和工作时效明显提高,形成了“比业绩、比质量、比效率”的良性循环。多个方面数据显示,参与考核人员超过保底工作量均达20%以上。

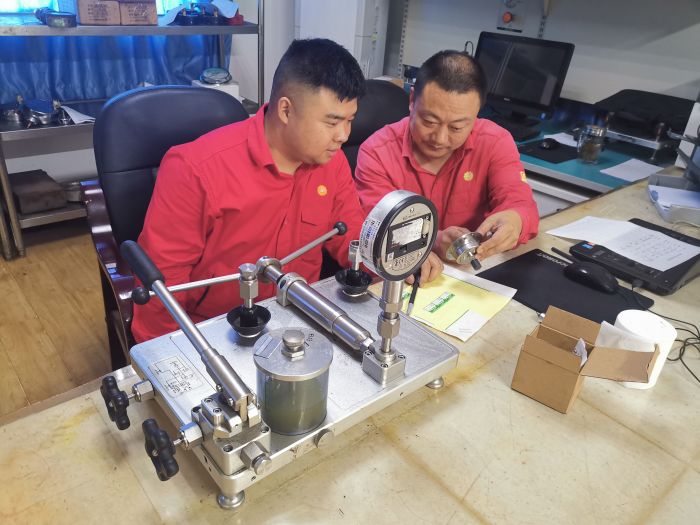

挖潜增效方面利用报废钻铤加工试压芯轴节省本金50余万元。自主维修液气分离器、点火装置、液压死卡共节约运行成本180万元,更换防磨接头的防磨套节省本金90余万元,优化防脱吊卡的防脱装置维修方案,提升常规使用的寿命和安全性,同时通过技术攻关,自主掌握制作加工技术,节省本金200余万元。拓展钻具钻台面检测技术服务不仅保障生产和钻具质量,还通过大幅节约运输成本,每根钻具检测成本降低了8%。此外,新开展套管特殊螺纹加工,4至10月已加工油管短节10000余头、套管短节240头,创收150余万元。

“不积跬步,无以至千里;不积小流,无以成江海。”在今年全面提效相关工作中,钻具井控公司同样秉持集腋成裘、聚沙成塔理念。无论是降低安全风险,还是节约时间成本、提升作业效率,都本着“效益领先”原则扎实开展各项工作。

技改创新瞄准技术瓶颈和“卡脖子”环节,积极自主研发增效。其中,自主设计的“放喷管汇分配装置”有效解决了页岩气平台多支钻井队作业的放喷管汇布局、安装效率问题。改进大型防喷器吊点,有很大成效避免安装过程中钢丝绳滑脱风险,成功解决对接井口时居中困难的问题,同时每井次可节约安装时间2至3小时,井口防落物板的研发在东西钻井队使用均取得较好效果。

目前,该公司正着眼全面提效新目标。正在实施的科研项目和QC项目各2个。其中“车床卡盘伺服扶正自动装置”实验成功并投入到正常的使用中后,预计除降低劳动强度和操作人员技术难度外,自动化装置找正时效可提高50%,提升钻具螺纹加工效率26.7%,通过连环小改革真正的完成了创效近千万元的大效益。